O processo calmo e duradouro dos jeans japoneses

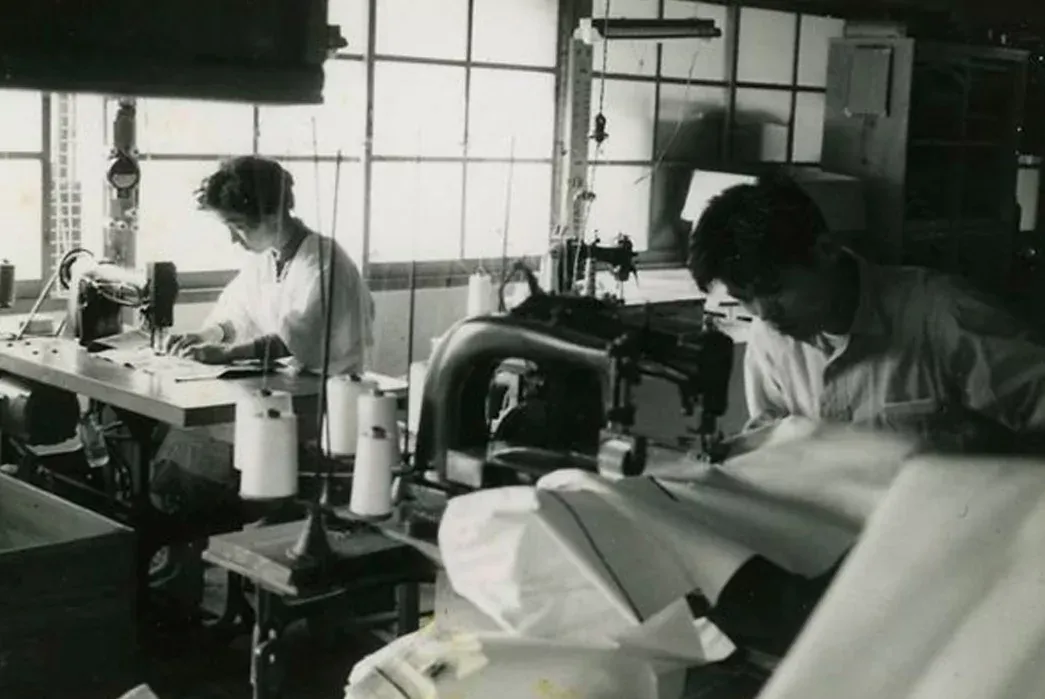

Fazer um jeans no Japão é assumir que ele não vai ficar pronto rápido. É saber que cada etapa tem um tempo, e que esse tempo importa. Desde a costura, a busca e o processo de produção do material aberto, o tingimento e o acabamento não existe sem o desgaste real do uso. Enquanto o fast fashion dissolve a lógica do durável, a cultura japonesa dos jeans segue por outro caminho.

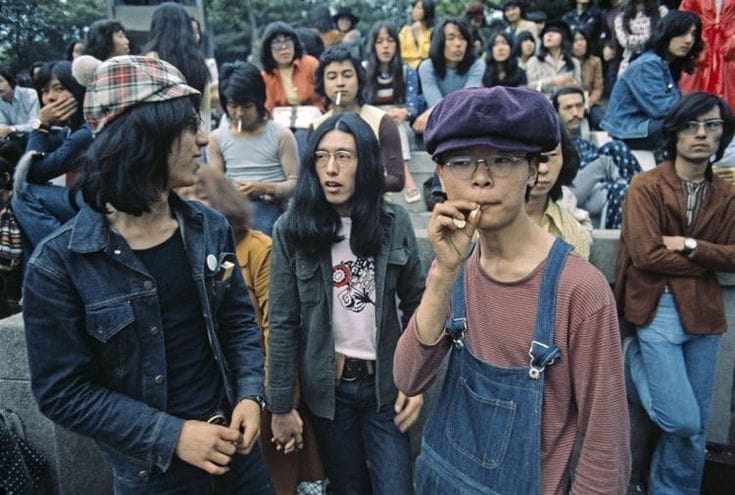

A origem disso está em Kojima, distrito de Okayama, onde boa parte da produção ainda acontece. Nos anos 70, após décadas de fascínio pelo jeans americano, os fabricantes japoneses começaram a desenvolver seus próprios tecidos.

As oito tentativas

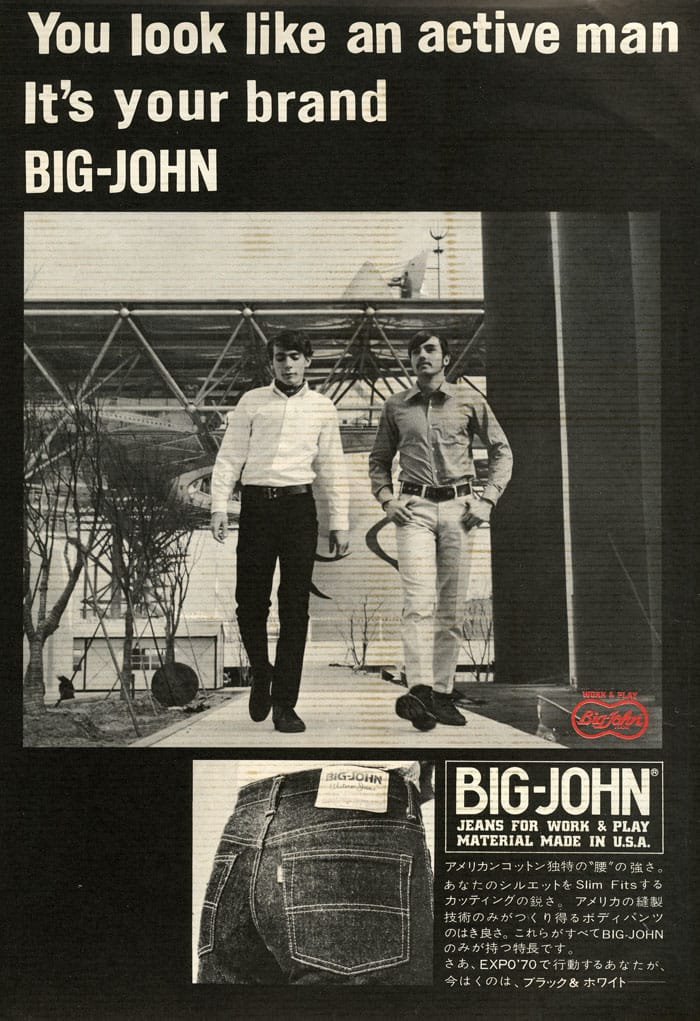

O primeiro denim totalmente local da Kurabo, chamado KD-8, só saiu depois de oito tentativas frustradas. E quando finalmente conseguiram, em 1973, a Big John lançou o primeiro jeans 100% japonês, e ali começou a tradição que hoje é mantida por marcas como Momotaro, Studio D’Artisan, Kapital, Samurai Jeans e Fullcount.

O diferencial começa no tear. Ao contrário das máquinas industriais de alta rotação, os teares shuttle antigos operam devagar. Produzem faixas estreitas de tecido, com as bordas seladas no próprio processo, o chamado selvedge.

Isso evita o desfiamento, mas principalmente cria uma superfície viva, irregular, com variações mínimas entre uma peça e outra. Cada metro de tecido é vigiado, corrigido, ajustado.

Depois vem o tingimento, quase sempre feito com rope dyeing, processo em que os fios são mergulhados várias vezes no índigo, mas nunca até o centro. Isso garante que o núcleo da fibra permaneça branco.

Com o tempo, os pontos de atrito revelam essas camadas, as dobras do joelho, o bolso traseiro, a bainha e os vincos na virilha vão ganhando contraste. É o que os colecionadores chamam de fade, o desbotamento único de cada jeans, que só aparece com o tempo e o uso real.

Por isso, não se lava um jeans japonês artesanal nos primeiros meses. Muitos usuários esperam até seis, às vezes doze meses para fazer a primeira lavagem. O processo de lavar o jeans, o uso, forma a essência e a história que aquela peça conta.

Existe um conceito japonês, famoso, o Wabi-sabi (侘寂), conhecido por ser uma ideia filosófica e estética japonês que celebra a beleza na imperfeição, a transitoriedade e a rusticidade. Isso está totalmente presente no jeans também, na forma de executar, com a estética proveniente do desgaste e de marcas naturais. E essa lógica transforma o jeans numa espécie de diário de uso, que além da qualidade impecável, parte para uma ideia estética.

A lógica da durabilidade

Marcas como Samurai Jeans, Oni Denim e PBJ (Pure Blue Japan) vão além da estética. Algumas usam algodão orgânico importado do Zimbábue, outras operam com tingimento manual em indigo natural fermentado. Os botões são aplicados com martelo, os rebites são numerados, e a costura em chain stitch permite que a peça seja reconstruída com facilidade. Algumas garantem reparo vitalício.

A cidade de Kojima, hoje, virou referência internacional. A chamada Jeans Street atrai milhares de visitantes por ano, muitos interessados apenas em comprar um jeans que vai durar cinco, dez, quinze anos. O preço reflete o processo. Um jeans pode custar de R$ 700 a R$ 2.000, mas a durabilidade compensa. Não é produto de estação. É projeto de longo prazo.

O contraste com a lógica ocidental não poderia ser maior.

Enquanto grandes marcas apostam em lavagens artificiais, rasgos planejados e produtos feitos para parecer antigos desde o primeiro uso, o denim japonês aposta no oposto. Ele espera que você viva o suficiente com ele até que tudo aconteça naturalmente.

Tem um projeto ou conteúdo que merece ser visto?